磷酸铁回转窑煅烧设备800kg

系统能耗概述

闪蒸干燥机系统与回转窑煅烧系统在运行过程中的能耗主要来源于以下几个核心环节:

电机驱动能耗: 这是系统运行的基础动力消耗,包括:

主驱动电机: 驱动回转窑筒体或闪蒸干燥机主轴旋转。

辅助设备电机: 如加料螺旋机、引风机、送风机、冷却螺旋机、泵等。

加热系统能耗: 这是整个系统的主要能耗部分,通常占总能耗的50%以上。能源形式可以是天然气、柴油、煤气、电加热等。

回转窑: 通过窑头燃烧器提供高温热源,对物料进行焙烧。

闪蒸干燥机: 通过热风炉(如燃气、燃煤热风炉)产生高温热风,对湿物料进行瞬间干燥。

空气引入与废气处理能耗:

鼓风机/引风机: 为燃烧或干燥提供助燃空气,并将燃烧废气或湿空气排出系统。风机的功率消耗与风量、系统阻力直接相关,是除加热外的第二大能耗点。

降低能耗的关键途径在于:优化设备设计、精细控制运行参数、实施合理的能源管理策略。

回转窑煅烧系统详细工作流程

回转窑系统是一个集输送、加热、反应、冷却于一体的连续处理设备。其工作流程可分解如下:

进料段:

设备: 螺旋加料器。

过程: 物料通过螺旋加料器被平稳、连续且可控地送入回转窑的窑尾(进料端)。这种密封式的进料方式有助于防止冷空气吸入,维持窑内稳定的热工制度。

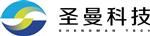

加热与焙烧段:

运动与导流: 窑体在电机驱动下缓慢旋转。筒体内壁安装的多道螺旋导料板不仅推动物料向前移动,还不断翻动物料,使其受热更均匀。

传热过程: 物料在此阶段经历复杂的传热:

接触传热: 物料与高温的窑内衬(耐火砖)直接接触,获得热量。

辐射传热: 窑内高温气体和火焰通过热辐射向物料传递大量热量。

对流传热: 高温气流与物料表面进行热交换。

物态变化: 随着物料向前运动,其温度逐渐升高,物理或化学反应(如分解、氧化、还原)在设定的焙烧段发生,从而达到所需的焙烧效果(如去除结晶水、挥发分,改变物相结构等)。

冷却与出料段:

冷却: 完成焙烧的高温物料从窑头排出,立即进入冷却螺旋机。冷却机通常采用间接水冷或直接风冷的方式,与物料进行热交换,使其温度迅速下降。

出料: 经过冷却后,物料的*终温度被降至 60℃以下,满足安全储存和后续处理(如包装、运输)的要求。出料口设计在距地面 1500mm 的高度,便于与下游设备(如皮带输送机、料仓)衔接,或直接进行装袋作业。