产品详细描述:

生产晶体式高频感应加热设备 高频机价格,中频电源,高频机厂家,

(1)导磁性差的材料如铜、铝等感应加热时,感应圈圈数要增加。

(2)感应圈与加热部位耦合间隙在1-3mm为宜(加热面积较小时)。

(3)在输出位置,电流显示5KW 500A,15KW 700A,25KW 1000A左右,工件伸入感应圈内,电流如仍保持不变,但加热效果不好;这种情况说明:负载太轻、与感应圈耦合太差、或感应圈圈数太少;此时要缩小感应圈的尺寸,即缩小感应圈与工件之间的间隙;如果间隙已经很小,则要增加感应圈的圈数。

(4)当输出振荡电流不能调至,即调节旋钮调至某一位置时,一加负载,电流下降多甚至自动停机,说明负载太重、与感应圈耦合太好、或感应圈圈数太多;这时,只要不会自动停机,都不影响使用,而且此时加热效率也很高;但如果发生自动停机,则要适当增大感应圈尺寸,即增大感应圈与工作之间的间隙;如果说间隙已经比较大,则要减少感应圈圈数。

(5)对于工件难置于感应圈内的平面加热,或对非磁性金属材料(如铜、铝等),可采用不同形状的导磁体(铁氧体磁芯)聚磁,可以大大增加设备的功率输出。

(6)宜采用厚1-1.5mm、ф5以上圆紫铜管或方铜管绕制感应圈。

(7)感应圈的引长度允许在500mm内变动,推荐150-300mm为宜。

- 所属城市:江苏 苏州

- [联系时请说明来自维库仪器仪表网]

- 联系人: 张先生

- 电话:0512-89990109

- 传真:0512-67681905

- 手机:15851433698

- QQ :

金属膜电阻内外引线焊接,薄膜电阻引线焊接机

信息内容:专为薄膜电阻内引线半自动焊接设备,薄膜电阻的基片一般为镀膜陶瓷,镀膜的厚度在2——8um不等的厚度,引线多为康铜或锰铜材质,引线在0.8mm宽0.03mm厚左右,需要的引线长度也只有4mm左右长。本设备专为此焊接而设计,可以实现手工对位,自动焊接剪线折弯,焊接合格率可达到98%。

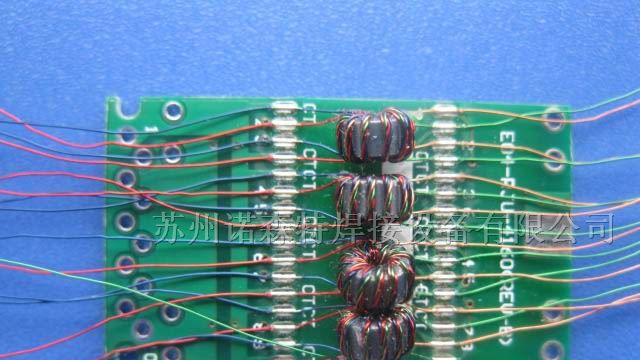

网络滤波器/变压器自动焊接设备,漆包线与PIN脚焊接

信息内容:网络变压器模块市场需求量非常大,提高生产效率的主要瓶颈是,变压器绕组的漆包线焊接到输入输出引脚上。传统工艺属于典型的劳动密集型作业,人为不确定因素很大。焊点大,容易造成短路,很多业务量较大的厂家通常把这部分工作外发到别的厂里完成,这样就存在较多不可控因素,如质量管理、交付期管理、数量管理、产品安全,也增加了很多本可以避免的费用,如运输费用,材料半成品的损耗费用,产品跟综的管理费用、半成品库存量大增的资金积压费用。 如果用网络变压器自动点焊机这些问题便解决了,变压器绕组绕好线后直接用简易夹具卡好漆包线,卡线速度是绕线速度的数倍,用机器自动点焊,焊接完成后多余的漆包线自动断落,不会存在短路的问题,也将人为因素降到水平,库存的半成品数量降可到非常低,产品质量、交货期限、交货数量完全可以控制,产品生产的管理变得非常简便。该机器由逆变高精密漆包线点焊机和一维自动化平台构成,自动化由PLC控制,伺服马达提供快速准确的位移,人机介面便于更改机种灵活编程,焊接速度为每点0.25秒。 该工艺非常成熟,己帮多家知名企业导入生产,得到客户好评!可为客户免费协助导入生产工艺。