氧化镁干法制粒机2000kg

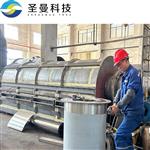

本设备将物料输送区与制粒区进行了物理分隔。物料经由箱体内的输送螺杆稳定送入制粒室上方,而非直接冲击压辊。制粒室内设有支撑板,板上开有过料孔,正对下方压辊的压片空间。关键在于,在支撑板上方滑动设置了一对可相向运动的预压板。二者之间形成的“预压空间”充当了缓冲与预成型的关键角色。

工作流程:粉状原料落入预压空间后,两个预压板周期性地相互靠近,对松散的原料进行预先压紧;随后相互远离,释放被预压实的原料团,使其通过过料孔均匀、可控地落入下方压辊的压片空间。

自动导流与密封布料装置

为确保物料准确导入预压空间,在预压板上方设有可转动调节的**导向板。其独特之处在于,通过带有弹性支撑的支撑柱与支撑板连接,能够自适应物料流量,保持与下方结构的动态贴合,防止物料外溢。预压板本身还设计有内置挡板和弹簧,确保与导向板底部紧密密封,进一步杜绝了物料在非工作区域的泄漏和散落。

高效成粒与精密分级系统

顺畅破碎与导料

原料经压辊压成薄片后,下落至一个倾斜设置的第二导向板,并滑向其低端。低端设计有规律的避让槽。一个装有破碎齿的旋转破碎器正位于其下方,破碎齿可穿过避让槽,将下落的片状物料高效破碎成初级颗粒。这种设计使得破碎过程顺畅、冲击力集中,减少了物料飞溅和过度细粉的产生。

柔性整粒与精密筛分

初级颗粒首先落在一个具有特定孔径的**筛网上。筛网上方设有一个倾斜的整粒辊,它与筛网表面形成一条从入口到出口逐渐收窄的楔形间隙。颗粒在整粒辊的轻柔碾压和筛网的振动下,既能被“整圆”和“修整”,又能确保尺寸过大的颗粒被有效破碎,*终只有合格粒径及以下的颗粒/细粉能通过。

两级筛分与成品收集

通过**筛网的物料继续下落至一个筛孔更细的第二筛网上。合格的成品颗粒无法通过第二筛网,而是沿着倾斜的筛面滑向成品出口收集。在破碎和整粒过程中产生的过量细粉则穿过第二筛网,由底部的粉末出口单独排出,可进行回收再利用,极大地提高了原料利用率和成品质量。

技术优势与效益

制粒质量高:预压系统确保了进入压辊的物料密度均匀,从根本上解决了压辊受力不均的问题,所得颗粒粒度分布更集中,强度更高。

运行更稳定:输送与制粒分区设计,有效隔离了螺杆输送的振动和热量对压片过程的影响,设备运行平稳,故障率低。

生产效率优:顺畅的物料流和高效的破碎-整粒-分级一体化设计,减少了堵料和返工,实现了连续高效的自动化生产。

原料利用率高:精密的二级筛分系统实现了成品与细粉的高效分离,细粉可回收,降低了物料损耗。

操作维护简便:模块化设计和自动调节功能,使设备更易于清洁、调整和维护。