回转窑焙烧系统1900

“回转窑焙烧系统1900”是一个完整的工业生产线,其核心设备是一台直径为1.9米的回转窑。它通过高温对固体物料进行连续性的焙烧处理,以达到脱水、分解、氧化、还原或矿物转化的目的。

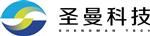

核心设备:回转窑 (?1900)

规格解释:?1900 通常指窑体的外径为1.9米。根据耐火材料的厚度(通常为150-200mm),其内径大约在 ?1500 - ?1600mm 左右。

窑体长度:长度不是固定的,会根据处理量和工艺要求设计。常见的搭配可能是:?1900×40000mm (40米), ?1900×45000mm (45米) 等。长径比(L/D)是设计的关键参数。

工作方式:窑体是一个略微倾斜(通常为2-5%)的钢制圆筒,由滚圈支撑,在托轮的带动下低速旋转(通常为0.5-3 rpm)。物料从窑尾加入,在重力和旋转作用下不断翻滚并向前移动,同时与从低端(窑头)进入的高温气流进行热交换。

完整系统组成

一个完整的焙烧系统远不止一个回转窑,它还包括以下关键部分:

上料系统:

料仓:储存原料。

给料机:如皮带秤、螺旋给料机等,连续地向窑内喂料。

窑头部分:

燃烧器:提供系统所需的热源。可使用燃油、天然气、煤粉或煤气。是温度控制的核心。

窑头罩:密封窑头,连接燃烧器和后续设备。

一次风机:为燃烧器提供助燃空气。

窑体部分:

筒体:由钢板卷制而成。

滚圈与托轮:支撑整个窑体并使其旋转。

传动装置:包括主电机、减速器、大小齿轮等,驱动窑体旋转。

密封装置:安装在窑头和窑尾,防止外界冷空气进入和窑内粉尘外溢,保证热工制度的稳定。

窑尾部分:

窑尾罩:收集从窑尾出来的高温烟气和物料。

下料溜槽:将焙烧后的成品(熟料)导入冷却机。

出料与冷却系统:

冷却机:通常采用单筒冷却机或蓖式冷却机,用于快速冷却高温熟料,回收热量(热风可入窑作为二次风),便于后续储存和运输。

烟气处理系统:

旋风除尘器/重力沉降室:进行初级除尘,回收有价粉尘。

布袋除尘器/静电除尘器:进行高效精细除尘,确保排放达标。

脱硫脱硝设备(如需要):处理烟气中的SO?和NOx。

引风机:为整个系统提供动力,使烟气按预定路径流动,形成负压操作环境。

控制系统:

DCS/PLC:集中控制系统,对窑速、给料量、窑温、负压等关键参数进行自动监控和调节。

工作原理(流程)

准备:原料经过破碎、筛分、干燥或造粒等预处理后,储存在料仓中。

进料:给料机将原料按设定量从窑尾送入回转窑。

焙烧:物料在窑内随窑体旋转而翻滚、前进。同时,窑头燃烧器产生的高温火焰(温度可达1000℃-1500℃,视工艺而定)与物料逆向(或同向)流动,对其进行加热。物料在移动过程中经历预热、分解、反应、烧结等阶段。

冷却与出料:反应物料(熟料)从窑头排出,进入冷却机急冷,然后输送至成品库。

烟气处理:高温烟气在引风机作用下,从窑尾排出,依次经过除尘、脱硫等净化处理后,达标排放。

主要应用领域

?1900规格的回转窑系统应用非常广泛:

冶金行业:

氧化铝生产:焙烧氧化铝生成冶金级氧化铝。

铁矿:贫铁矿的磁化焙烧;红土镍矿的焙烧预处理。

化工行业:

铬盐生产:铬铁矿的氧化焙烧。

钛白粉生产:偏钛酸的煅烧。

对于一台 ?1900×40000mm 的回转窑系统:

处理能力:根据物料和工艺不同,日处理量通常在 50 - 150 吨/天 范围内。

工作温度:通常在 800℃ - 1350℃ 之间。

主电机功率:约 55 - 90 kW。

系统总功率:包括风机、泵、输送机等,可能在 200 - 400 kW。