目标

1 控制高精度磨床伺服系统的位置

2 保持磨轮的位置在纳米的距离内(即和成品距离在纳米级)

3 测量环境中有污染物,例如机器油之类的。

解决方案

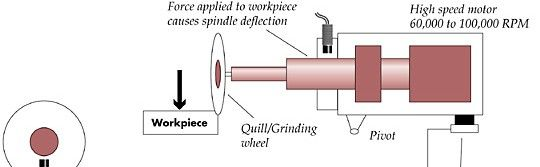

电涡流传感器位于磨床上端(如图所示)监测转动轴的径向位置。双极性的模拟输出信号表明了磨轮的相对于地面部分的位置。通过闭环反馈系统,电涡流传感器的信号直接控制磨床的位置。

注:Force applied to workpiece causes spindle deflection :对加工件的作用力导致轴轴向偏差

High speed motor 60000 to 100000 RPM : 高速旋转电动机,60000 到100000 转/秒。

Workpiece:加工片

Quill / Grinding wheel : 磨轮

Pivot:支点

Actuator for positioning of grinding quill :为打磨轴定位的激励

Processor : 处理器

Controller : 控制器

电涡流传感器特点

1 类型:SMT-9700

2 非接触性: 应用涡电流技术,电涡流传感器无需接触就可以测量目标物体的位置。整个系统不需移动,是一个非常稳定的系统。

3 高灵敏性:系统的灵敏度为 0.1微米/毫伏,从而可以控制磨轮的位置。

4 用户自定义设计:微密封处理装置可以保护电涡流传感器的外表机器油或者冷冻剂的污染。SMU-9000-6UI 型号的电涡流传感器包含有完整的电路,这种结构排除了一般电子传感器:传感器—电缆这种连接结构,从而降低了系统被环境污染的可能性。

- 所属城市:广东 深圳

- [联系时请说明来自维库仪器仪表网]

- 联系人: 江山

- 电话:0755-26528100/26528011/26528012

- 传真:0755-26528210

- 手机:13312971170

- QQ :

供应 二维传感器工件测量

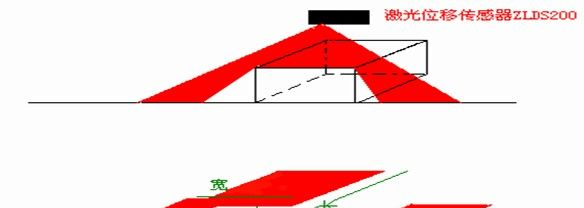

信息内容:一. 测量要求 被测物体:金属工件 测量目标:工件长、宽、高 尺寸mm:40*30*35 精度要求:20um 输出方式:直接接入计算机 方案一:一维激光传感器对打 产品型号:ZLDS100 数量:6 量程mm:0.5-2000 精度:量程的0.1% 采样频率:2K、5K、8K、9.4K 输出方式:数字输出(RS232、RS485) 模拟输出(4~20mA或0~10V) 安装方式:三对传感器相互对打,得到传感器的长、宽、高 方案优点:只需将工件放入,系统马上输出三个指标 采样频率高 方案缺点:1.费用高:6个单点传感器的费用远高于一个激光二维传感器的费用 2.安装的传感器太多,对机械结构的要求提高,同时,工件的放置与取出不方便。 3.检测的数据有限 4.需要对软件进行二次开发 型号:ZLDS200二维传感器 数量:1 量程mm:Z轴3—300 X轴5—240 精度:量程的0.1%,3um 采样频率:100HZ 输出方式:数字输出RS485或以太网 模拟输出2x(4~20mA) (<500Ω阻抗)或2x(0~10 V) ...

供应二维传感器ZLDS210在线监测减速机轮廓

信息内容:应用背景: 在实现自动化生产过程中,对产品质量的全自动检测,是非常重要的一个环节。在减速机壳的生产过程中,需要对机壳的外形尺寸轮廓进行测量以判定是否为合格产品。 测量方案: 在减速机壳浸完油漆后的传送过程中,ZLDS210二维传感器可快速的扫描出机壳的外形轮廓。由于ZLDS210二维传感器拥有最宽达到2米的扫描宽度,可以同时扫描多台并列的减速机,从而极大的提高了检测效率。而且在油漆未干的情况下也可以保证测量的精度。 ZLDS210 ZLDS210二维传感器主要特点: 二维非接触式精确测量; 集成度高,ZLDS210测量系统集成了激光发生器,CCD-摄像机和数字信号处理器; 配套软件支持,有一个DLL和测试程序,这些都支持在PC机中进行操作; 可以测量高温被测体和高亮度被测体; 适应各种被测体表面,几乎可以测量所有材料或液体表面; 模块程度高,4种不同量程的扫描仪可供选择,便于您的选型; 可根据客户需求进行定制;