- 质保:一年

- 特点:测量精准

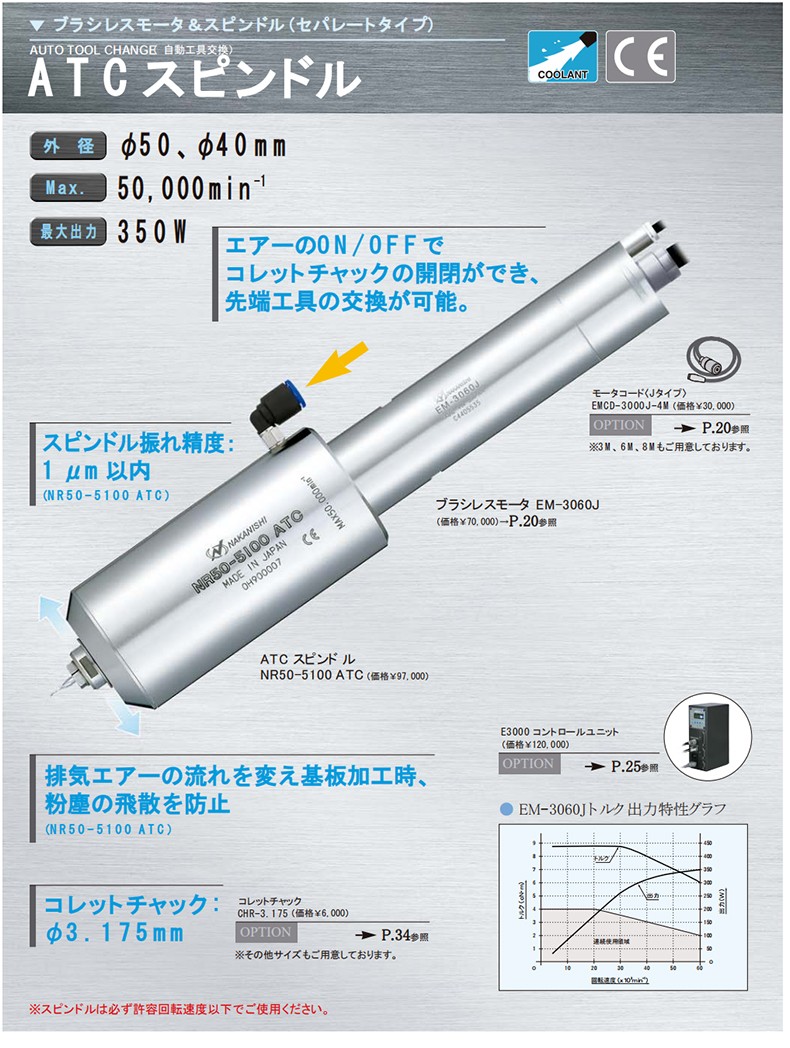

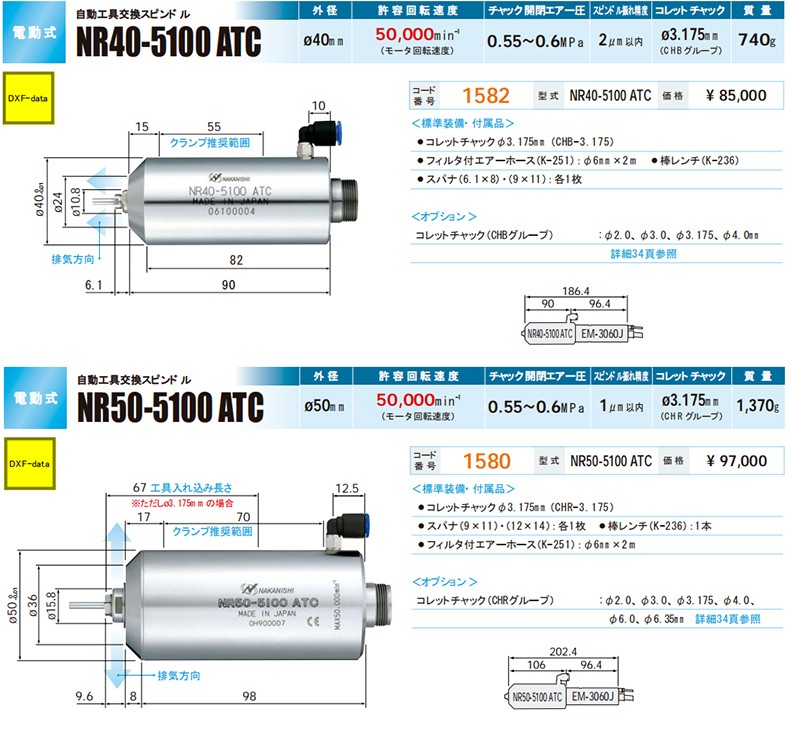

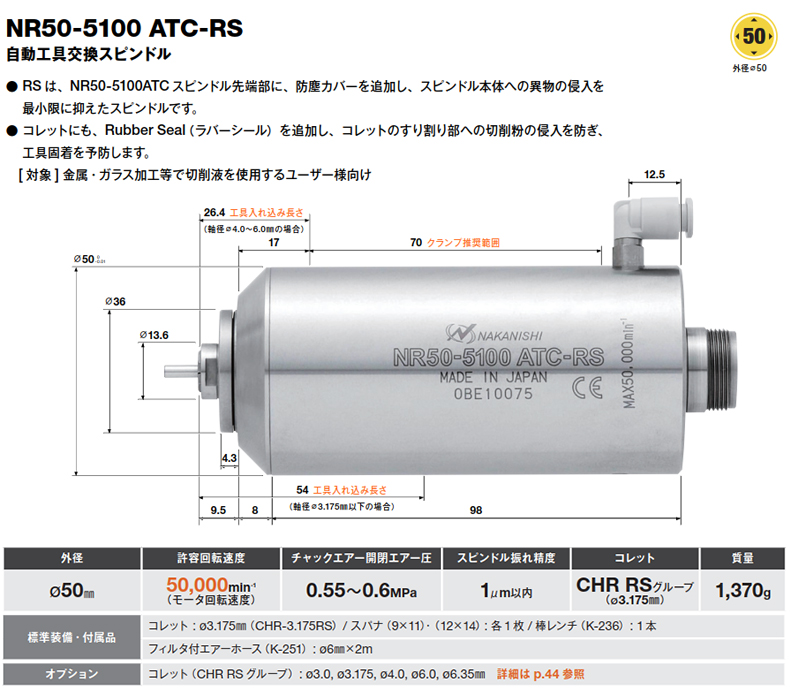

自动刀具更换主轴,简称 ATC 主轴,是现代机床的关键部件,能自动完成刀具更换,广泛应用于各类数控加工设备。以下是其相关介绍:

自动刀具更换主轴工作原理

气动换刀原理:外部空压气源进入推动主轴内密闭缸体,缸体推动弹簧,通过弹簧伸张力推动芯轴上另一组弹簧组件,带动夹头在芯轴锥筒内自如前后伸张或收紧,利用通气伸张、断气收紧实现自动换刀。例如 NAKANISHI 的 AQC 和 ATC 系列主轴,都是基于此原理,不过 AQC 是更换装刀具的刀座,换刀精度高;ATC 直接更换刀具,换刀精度有 2mm 范围误差,需搭配定位环使用。

电动换刀原理:以德国 SycoTec 的 4033 AC 主轴为例,通过在 M12 - A5 连接器的 pin3(DI1)上施加 + 24V 电压,电机响应启动换刀程序。电机驱动换刀机构,控制夹头松开与夹紧,实现刀具快速平稳更换,同时利用智能对刀技术,通过活塞与刀具的导电接触,在主轴静止时完成高精度校准定位。

自动刀具更换主轴类型

伞型主轴:设计有水平圆形刀库,像伞一样,也叫伞型刀库自动换刀主轴,刀具存储容量较大,换刀动作相对复杂,适用于需要多种刀具且对换刀速度要求不是极高的场合。

转盘型主轴:刀具安装在可旋转的转盘上,转盘转动实现刀具的选择和更换,换刀速度较快,结构相对简单,常用于一些对换刀效率有一定要求,但刀具种类不是特别多的机床。

臂型主轴:通过机械臂来抓取和更换刀具,换刀动作迅速、灵活,能够实现快速的刀具交换,适用于高速加工中心等对换刀速度要求较高的设备。

自动刀具更换主轴优点

提高生产效率:自动化换刀减少人工干预时间,使生产流程更顺畅,在大批量和小批量定制生产中都能提升效率。如汽车零部件厂商使用 SycoTec 自动换刀主轴的加工中心,生产效率比传统机床提升 70% 以上。

减少人为错误:避免手动换刀时误切工件、损坏刀具等人为失误,基于预设程序操作,加工更稳定可靠。

更高加工精度:能精、确定位和更换刀具,实现微米级定位精度,满足航空航天、精密模具制造等高精度加工需求。

延长刀具寿命:可根据刀具实际使用情况实时调整切削参数,减少刀具磨损,延长使用寿命。

应用领域

汽车制造业:汽车生产中大量切削加工需频繁换刀,自动换刀主轴提高效率和精度,减少人为因素影响,如汽车发动机缸体、变速箱壳体等零部件加工。

航空航天制造业:对加工精度和效率要求极高,自动换刀主轴在航空发动机叶片、起落架等零部件加工中,凭借高精度换刀和稳定加工性能,保证零件质量和加工效率。

模具制造业:模具制造需高效切削加工保证精度和表面质量,自动换刀主轴应用可提高模具加工效率和质量,缩短制造周期,降低成本。

询价

询价